Wideo

Opis ogólny

Automatyczna maszyna do zakręcania butelek TP-TGXG-200 służy do automatycznego zakręcania butelek. Jest szeroko stosowana w przemyśle spożywczym, farmaceutycznym, chemicznym i innych. Nie ma ograniczeń co do kształtu, materiału ani rozmiaru standardowych butelek i zakrętek. Dzięki pracy ciągłej maszyna TP-TGXG-200 dostosowuje się do różnych prędkości linii pakujących. Maszyna ta ma wiele zastosowań, jest szeroko stosowana i łatwa w obsłudze. W porównaniu z tradycyjnym typem o pracy przerywanej, TP-TGXG-200 charakteryzuje się większą wydajnością, mocniejszym dociskiem i mniejszym uszkodzeniem zakrętek.

Aplikacja

Automatyczna maszyna zamykająca może być stosowana do butelek z zakrętkami o różnych rozmiarach, kształtach i materiałach.

A. Rozmiar butelki

Nadaje się do butelek o średnicy 20–120 mm i wysokości 60–180 mm. Można go jednak dostosować do butelek o innych rozmiarach.

B. Kształt butelki

Automatyczna maszyna zamykająca może być stosowana do opakowań o różnych kształtach, od okrągłych po skomplikowane kształty.

C. Materiał butelki i nakrętki

Bez względu na to, czy jest to szkło, plastik czy metal, automatyczna maszyna zamykająca poradzi sobie ze wszystkimi materiałami.

D. Typ nakrętki śrubowej

Automatyczna maszyna do zamykania butelek może nakręcać wszelkiego rodzaju nakrętki, takie jak pompki, spraye, nakrętki z kroplomierzem itp.

E. Przemysł

Automatyczna maszyna do zamykania może być stosowana w każdej branży, niezależnie od tego, czy chodzi o linie pakujące proszki, płyny, granulaty, czy też przemysł spożywczy, medyczny, chemiczny czy jakikolwiek inny. Wszędzie tam, gdzie stosuje się nakrętki, znajdzie się automatyczna maszyna do zamykania.

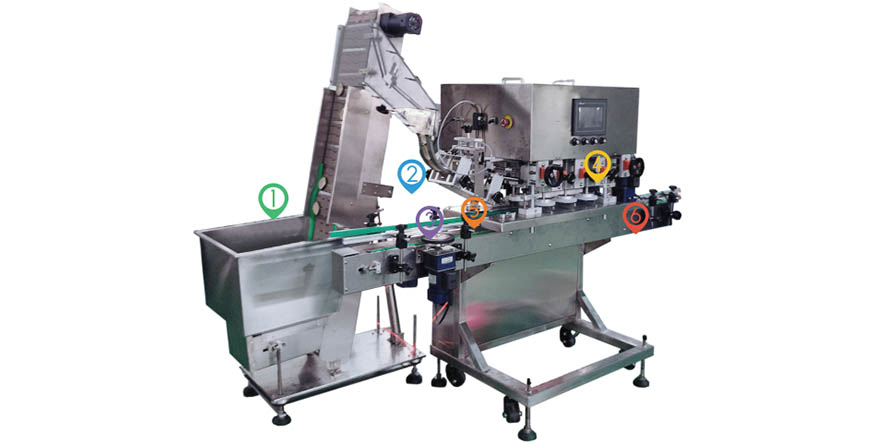

Proces budowy i pracy

Składa się z maszyny zamykającej i podajnika zakrętek.

1. Podajnik nakrętek

2. Nakładanie czapki

3. Separator butelek

4. Koła nasadzane

5. Pas mocujący butelkę

6. Taśma transportowa do butelek

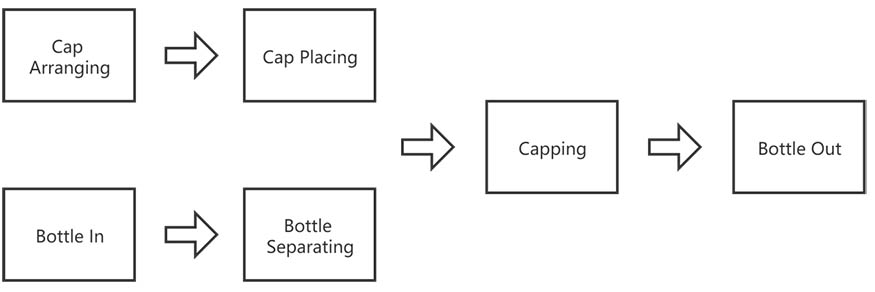

Poniżej przedstawiono proces roboczy

Cechy

■ Szeroko stosowany w butelkach i nakrętkach o różnych kształtach i wykonanych z różnych materiałów.

■ Sterowanie PLC i ekranem dotykowym, łatwe w obsłudze.

■ Łatwa obsługa i regulacja, oszczędność czasu i zasobów ludzkich.

■ Wysoka i regulowana prędkość, odpowiednia do wszystkich rodzajów linii pakujących.

■ Stabilna wydajność i wysoka dokładność.

■ Funkcja uruchamiania jednym przyciskiem zapewnia dużą wygodę.

■ Szczegółowy projekt sprawia, że maszyna jest bardziej ludzka i inteligentna.

■ Dobry stosunek wyglądu maszyny do wysokiego poziomu konstrukcji i wyglądu.

■ Korpus maszyny wykonany jest ze stali SUS 304, spełniającej normę GMP.

■ Wszystkie części mające kontakt z butelką i pokrywkami wykonane są z materiału bezpiecznego dla żywności.

■ Cyfrowy wyświetlacz pokazujący rozmiary różnych butelek, co ułatwia ich wymianę (opcja).

■ Czujnik optoelektroniczny umożliwiający usuwanie butelek z błędnymi zakrętkami (opcja).

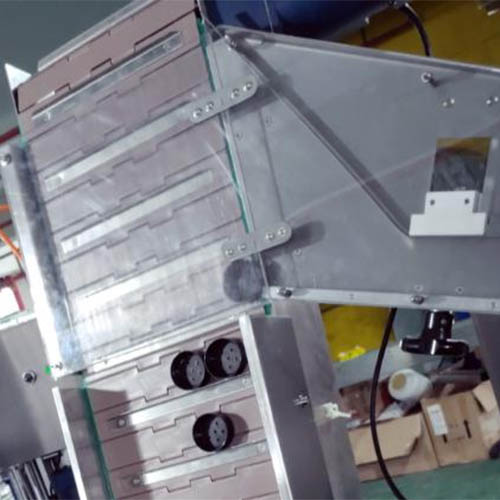

■ Urządzenie podnoszące ze stopniami umożliwiające automatyczne podawanie pokrywek.

■ Spadająca część pokrywy umożliwia usunięcie wadliwych pokryw (poprzez przedmuchanie powietrzem i zważenie).

■ Pasek do dociskania pokrywek jest pochylony, dzięki czemu można dopasować pokrywkę do właściwego położenia, a następnie ją docisnąć.

Inteligentny

Wykorzystuje zasadę odmiennego środka ciężkości po obu stronach czapki. Tylko czapka w prawidłowym kierunku może zostać przesunięta do góry. Czapka w niewłaściwym kierunku automatycznie opadnie.

Po przetransportowaniu nakrętek przez przenośnik, dmuchawa wdmuchuje je do kanału nakrętek.

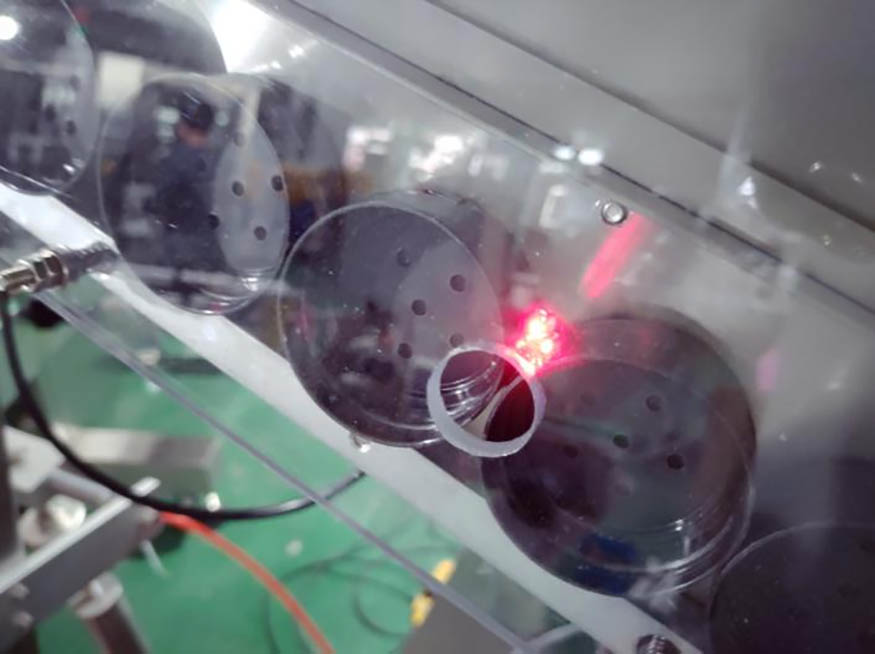

Czujnik błędów pokrywek z łatwością wykrywa odwrócone pokrywki. Automatyczne usuwanie zakrętek i czujnik butelek zapewniają dobry efekt zamykania.

Separator butelek oddziela butelki od siebie, regulując prędkość ich przemieszczania w danym miejscu. Do butelek okrągłych zazwyczaj potrzebny jest jeden separator, a do butelek kwadratowych – dwa przeciwległe separatory.

Urządzenie wykrywające brak zakrętki steruje pracą i automatycznym zatrzymywaniem podajnika zakrętek. Po obu stronach toru zakrętek znajdują się dwa czujniki: jeden sprawdza, czy tor jest wypełniony zakrętkami, a drugi, czy tor jest pusty.

Wydajny

Maksymalna prędkość przenośnika butelek i podajnika nakrętek może osiągnąć 100 uderzeń na minutę, co sprawia, że maszyna jest szybka i dostosowana do różnych linii pakujących.

Trzy pary kółek umożliwiają szybkie odkręcanie nakrętek. Każda z par ma swoją określoną funkcję. Pierwsza para może obracać się w przeciwnym kierunku, utrudniając prawidłowe umieszczenie nakrętek. Mogą one jednak przyspieszyć odkręcanie nakrętek, podobnie jak druga para kółek, gdy nakrętka jest w normalnym położeniu. Trzecia para kółek jest lekko regulowana, aby dokręcić nakrętkę, więc ich prędkość jest najwolniejsza spośród wszystkich.

Wygodny

W porównaniu z regulacją za pomocą pokrętła u innych dostawców, jeden przycisk do podnoszenia lub opuszczania całego urządzenia zamykającego jest o wiele wygodniejszy.

Cztery przełączniki, od lewej do prawej, służą do regulacji prędkości przenośnika butelek, zacisku butelek, podnoszenia nakrętek i oddzielania butelek. Pokrętło pozwala operatorowi łatwo ustawić odpowiednią prędkość dla każdego rodzaju opakowania.

Pokrętła umożliwiają łatwą zmianę odległości między dwoma pasami zaciskowymi butelek. Na obu końcach pasa zaciskowego znajdują się dwa kółka. Pokrętło pozwala operatorowi precyzyjnie ustawić właściwą pozycję podczas zmiany rozmiaru butelki.

Przełączniki umożliwiają regulację odległości między kołami zaciskowymi a nasadkami. Im mniejsza odległość, tym ciaśniejsza będzie nasadka. Pokrętło pomaga operatorowi znaleźć najodpowiedniejszą odległość.

Łatwa obsługa

Sterowanie PLC i ekranem dotykowym z prostym programem obsługi sprawia, że praca staje się łatwiejsza i bardziej wydajna.

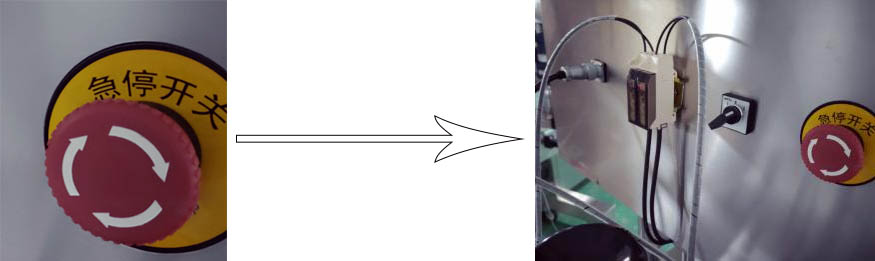

Przycisk awaryjny umożliwiający natychmiastowe zatrzymanie maszyny w nagłych przypadkach, co zapewnia bezpieczeństwo operatora.

| Maszyna do zamykania butelek TP-TGXG-200 | |||

| Pojemność | 50-120 butelek/min | Wymiar | 2100*900*1800 mm |

| Średnica butelek | Φ22-120mm (dostosowane do wymagań) | Wysokość butelek | 60-280mm (dostosowane do wymagań) |

| Rozmiar pokrywki | Φ15-120 mm | Waga netto | 350 kg |

| Stawka kwalifikowana | ≥99% | Moc | 1300 W |

| Matryca | Stal nierdzewna 304 | Woltaż | 220V/50-60Hz (lub dostosowane) |

| NIE. | Nazwa | Pochodzenie | Marka |

| 1 | Falownik | Tajwan | Delta |

| 2 | Ekran dotykowy | Chiny | TouchWin |

| 3 | Czujnik optoelektroniczny | Korea | Autoniki |

| 4 | Procesor | US | ATMEL |

| 5 | Układ interfejsu | US | MEX |

| 6 | Prasowanie pasa | Szanghaj |

|

| 7 | Silnik szeregowy | Tajwan | TALIKE/GPG |

| 8 | Rama SS 304 | Szanghaj | Stal Bao |

Automatyczna maszyna zamykająca może współpracować z maszyną napełniającą i maszyną etykietującą, tworząc linię pakującą.

A. Urządzenie do rozkręcania butelek + napełniarka ślimakowa + automatyczna maszyna do zamykania butelek + maszyna do zamykania folią.

B. Urządzenie do rozkręcania butelek + napełniarka ślimakowa + automatyczna maszyna do zamykania + maszyna do zgrzewania folii + maszyna do etykietowania

AKCESORIA w pudełku

■ Instrukcja obsługi

■ Schemat elektryczny i schemat połączeń

■ Instrukcja obsługi bezpieczeństwa

■ Zestaw części eksploatacyjnych

■ Narzędzia konserwacyjne

■ Lista konfiguracji (pochodzenie, model, specyfikacje, cena)

1. Montaż podnośnika czapek i systemu umieszczania czapek.

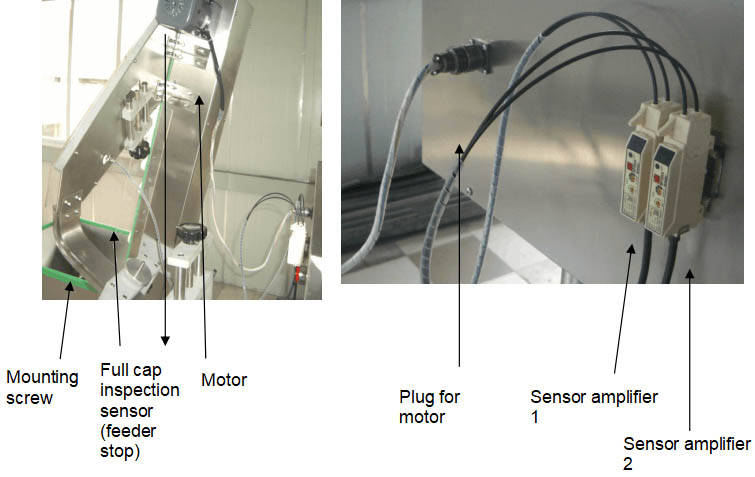

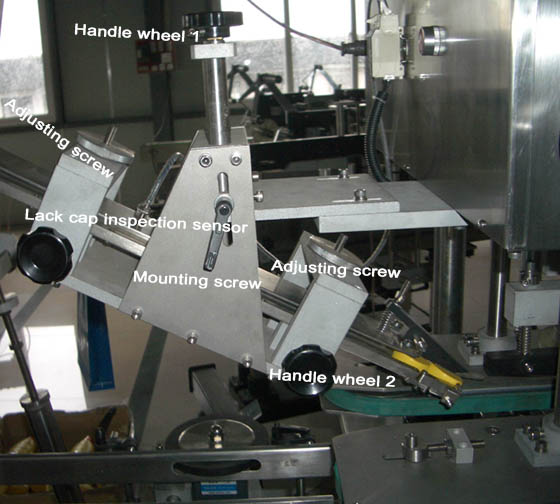

(1)Montaż czujnika położenia i wykrycia nasadki.

System podawania i nakładania zakrętek jest rozdzielany przed wysyłką. Przed uruchomieniem maszyny należy zainstalować system układania i nakładania zakrętek na maszynie zamykającej. Podłącz system zgodnie z poniższymi rysunkami:

Brak czujnika kontroli nasadki (zatrzymanie maszyny)

a. Połącz szynę do zakładania czapek i rampę za pomocą śruby montażowej.

b. Podłącz przewód silnika do wtyczki po prawej stronie panelu sterowania.

c. Podłącz czujnik kontroli pełnej pokrywy do wzmacniacza czujnika 1.

d. Podłącz czujnik inspekcji nasadki brakującej do wzmacniacza czujnika 2.

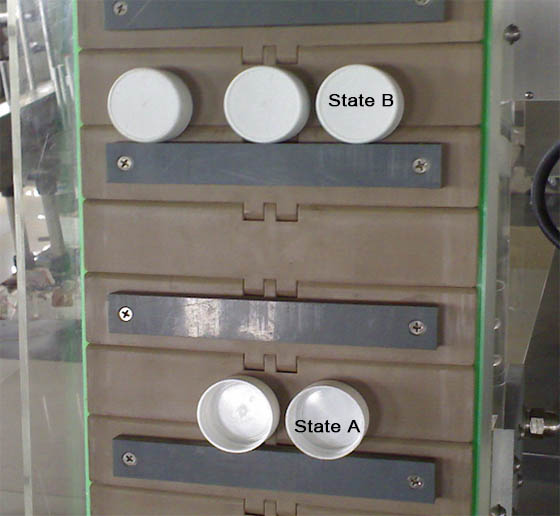

Regulacja kąta nachylenia łańcucha wspinaczkowego: Kąt nachylenia łańcucha wspinaczkowego został dostosowany zgodnie z dostarczonym przez Państwa próbnym nakryciem. W przypadku konieczności zmiany specyfikacji nakrycia (zmieniając jedynie rozmiar, bez zmiany rodzaju nakrycia), prosimy o wyregulowanie kąta nachylenia łańcucha wspinaczkowego za pomocą śruby regulacyjnej, aż łańcuch będzie mógł przenosić tylko nakrycia, które opierają się o łańcuch górną stroną. Oznaczenia są następujące:

Czapka w stanie A ma prawidłowy kierunek, gdy łańcuch wspinaczkowy czapki podnosi czapki do góry.

Korek w stanie B automatycznie opadnie do zbiornika, jeżeli łańcuch będzie znajdował się pod odpowiednim kątem.

(2) Regulacja systemu zrzutu nakrętek (zsypu)

Kąt zsypu i odstęp zostały już ustawione zgodnie z dostarczonym wzorem. Zazwyczaj, jeśli nie ma innych nowych specyfikacji butelki lub nakrętki, ustawienie nie wymaga regulacji. Jeśli istnieje więcej niż jedna specyfikacja butelki lub nakrętki, klient powinien uwzględnić ten element w umowie lub załączniku, aby zapewnić producentowi wystarczającą ilość miejsca na dalsze modyfikacje. Sposób regulacji jest następujący:

Regulacja wysokości systemu opuszczania nasadki: Przed obróceniem pokrętła 1 należy poluzować śrubę mocującą.

Śruba regulacyjna umożliwia regulację wysokości przestrzeni zsypu.

Za pomocą pokrętła 2 (po dwóch stronach) można regulować szerokość przestrzeni zsypu.

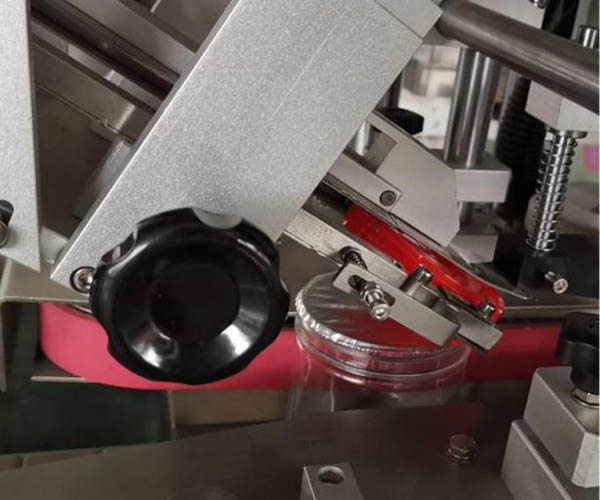

(3) Regulacja części dociskającej nasadkę

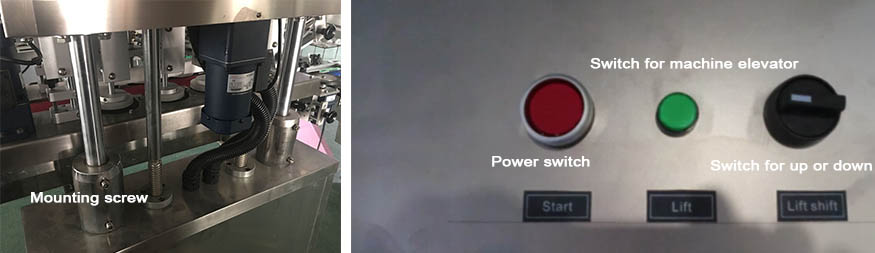

Zakrętka automatycznie zakryje otwór butelki z podajnika, gdy butelka znajdzie się w obszarze docisku nakrętki. Element dociskowy można również regulować w zależności od wysokości butelek i nakrętek. Nieodpowiednie ciśnienie wywierane na nakrętkę może wpłynąć na wydajność dociskania. Zbyt wysokie położenie elementu dociskowego może negatywnie wpłynąć na wydajność dociskania. Zbyt niskie położenie może uszkodzić nakrętkę lub butelkę. Zazwyczaj wysokość elementu dociskowego jest regulowana przed wysyłką. W razie potrzeby regulacji wysokości, należy postępować zgodnie z poniższą instrukcją:

Przed przystąpieniem do regulacji wysokości elementu dociskającego nasadkę należy poluzować śrubę mocującą.

W urządzeniu znajduje się również element dociskający nakrętki do najmniejszych butelek. Sposób jego wymiany pokazano na filmie.

(4) Regulacja ciśnienia powietrza w celu wdmuchnięcia nasadki do zsypu.

2. Regulacja wysokości głównych części jako całości.

Wysokość głównych części, takich jak konstrukcja mocująca butelkę, gumowe koło obrotowe i element dociskający nakrętkę, można regulować za pomocą podnośnika maszyny. Przycisk sterujący podnośnikiem maszyny znajduje się po prawej stronie panelu sterowania. Przed uruchomieniem podnośnika maszyny należy poluzować śrubę mocującą na dwóch słupkach podporowych.

ø oznacza dół, a ø oznacza górę. Aby upewnić się, że położenie kółek obrotowych jest zgodne z nakrętkami, należy wyłączyć zasilanie steru wysokości i dokręcić śrubę mocującą po regulacji.

Uwaga: Proszę naciskać przycisk windy (zielony) cały czas, aż do osiągnięcia właściwej pozycji. Winda porusza się bardzo wolno, prosimy o cierpliwość.

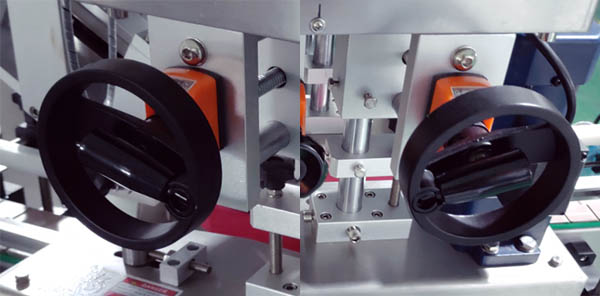

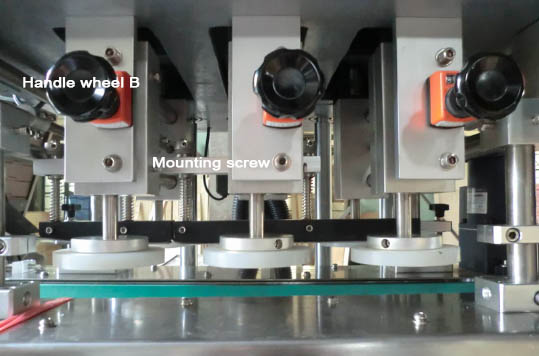

3. Wyreguluj gumowe kółko obrotowe (trzy pary kółek obrotowych)

Wysokość koła wirowego regulowana jest za pomocą podnośnika maszyny.

Szerokość pary kółek wirujących jest dostosowywana do średnicy czapki.

Zwykle odległość między parami kółek jest o 2-3 mm mniejsza niż średnica nakrętki. Operator może regulować szerokość koła obrotowego za pomocą pokrętła B (każde pokrętło może regulować względne położenie koła obrotowego).

Przed regulacją pokrętła uchwytu B należy poluzować śrubę mocującą.

4. Regulacja mocowania butelki.

Pozycję zamocowania butelki można regulować poprzez regulację położenia konstrukcji mocującej i osi łączącej. Jeśli pozycja zamocowania jest zbyt niska, butelka może łatwo opaść podczas podawania lub zamykania. Natomiast, jeśli pozycja zamocowania jest zbyt wysoka, zakłóci to prawidłowe działanie kół obrotowych. Należy upewnić się, że osie przenośnika i konstrukcji mocującej butelki pokrywają się po regulacji.

Obrót pokrętła A (obrót rączki dwiema rękami jednocześnie) pozwala na regulację odległości między pasem mocującym butelkę. Dzięki temu konstrukcja może dobrze zamocować butelkę podczas prasowania.

Wysokość pasa mocującego butelki jest zwykle regulowana za pomocą podnośnika maszyny.

(Uwaga: Operator może regulować wysokość pasa mocującego butelkę pod mikroskopem po poluzowaniu śruby mocującej na wale 4-ogniwowym.)

Jeżeli operator musi przesunąć pas w dużym zakresie, należy wyregulować położenie pasa po poluzowaniu śruby 1 i śruby 2. Jeżeli natomiast operator musi wyregulować wysokość pasa w małym zakresie, należy poluzować tylko śrubę 1 i obrócić pokrętło regulacyjne.

5. Regulacja położenia pokrętła i szyny regulującej przestrzeń na butelkę.

Operator powinien zmienić położenie pokrętła regulacji odstępu między butelkami i poręczy podczas wymiany butelki. Odstęp między pokrętłem regulacji odstępu a poręczą powinien być o 2-3 mm mniejszy niż średnica butelki. Należy upewnić się, że osie przenośnika i konstrukcji mocującej butelki pokrywają się po regulacji.

Poluzuj śrubę regulacyjną, aby zmienić położenie koła regulującego przestrzeń na butelkę.

Luźny uchwyt regulacyjny umożliwia regulację szerokości poręczy po obu stronach przenośnika.