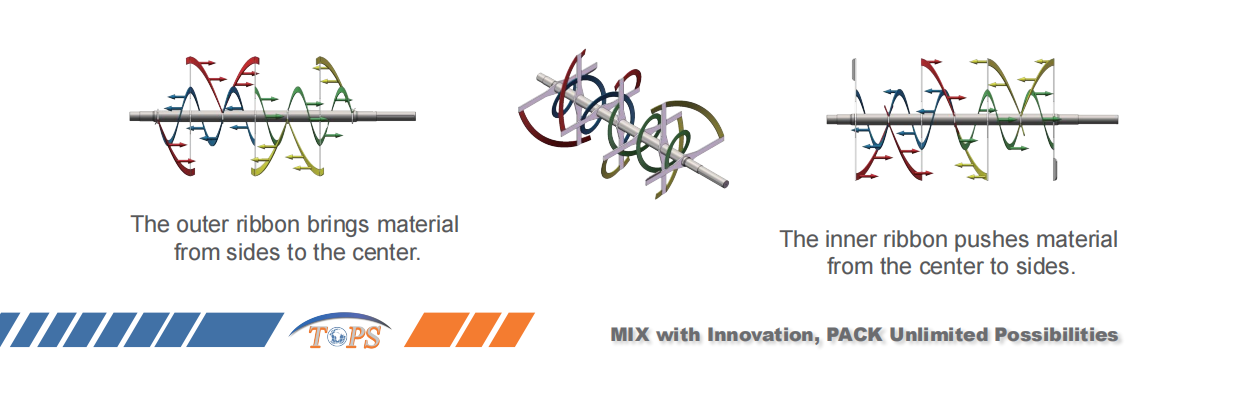

Jak zapewne wiesz, mieszalnik wstęgowy to bardzo wydajne urządzenie mieszające, używane głównie do mieszania proszków z proszkami lub do mieszania dużej ilości proszku z niewielką ilością płynu.

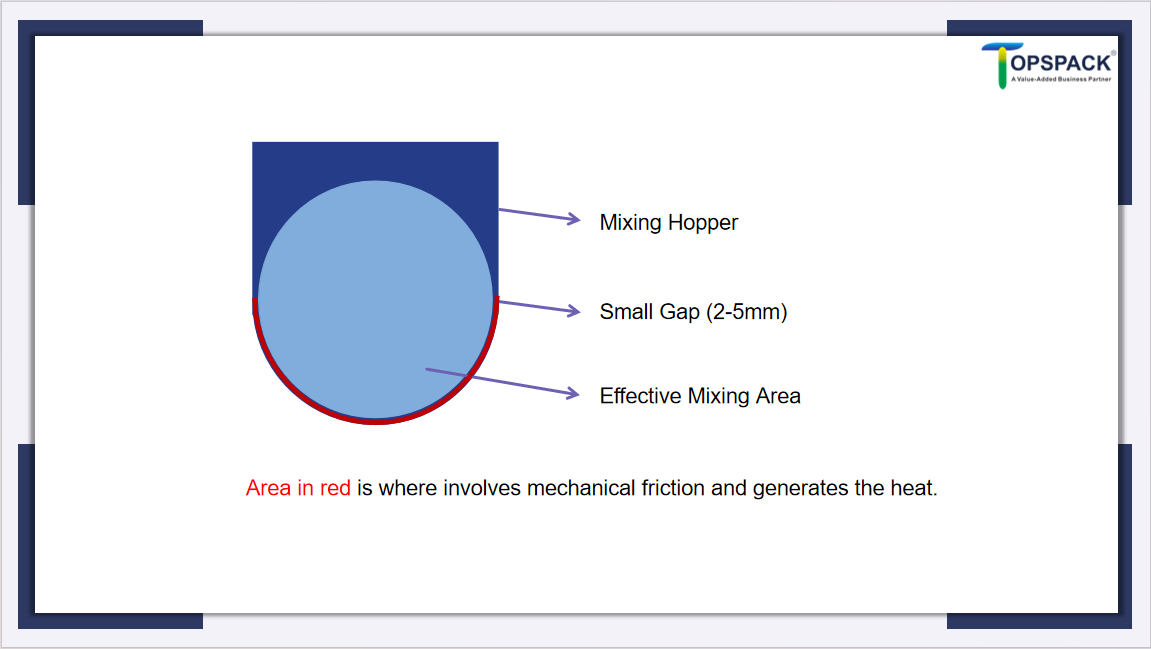

W porównaniu z innymi blenderami poziomymi, takimi jak blendery łopatkowe, blender wstęgowy ma większą efektywną powierzchnię mieszania, ale powoduje pewne uszkodzenia materiału. Dzieje się tak, ponieważ odstęp między łopatkami wstęgi a ścianką wanny mieszającej jest niewielki, a siła wywierana przez wstęgi i ściankę wanny mieszającej może zmiażdżyć materiał i wygenerować ciepło, co może wpłynąć na właściwości niektórych materiałów.

Wybierając mieszarkę wstęgową, mogę wziąć pod uwagę następujące aspekty:

- Forma materiału: Materiał powinien mieć postać proszku lub drobnego granulatu, a uszkodzenia materiału powinny być co najmniej akceptowalne.

- Ciepło wytwarzane przez tarcie między materiałem a maszyną: Czy wytwarzane ciepło wpływa na wydajność i właściwości konkretnych materiałów.

- Proste obliczenie wielkości blendera: Oblicz wymagany rozmiar mieszarki wstęgowej na podstawie zapotrzebowania na materiały.

- Konfiguracje opcjonalne: Takie jak części mające styczność z materiałem, systemy natryskowe, media chłodzące lub grzewcze, uszczelnienia mechaniczne lub uszczelnienia gazowe.

Po sprawdzeniu formularza materiałowego,Następnym problemem jest problem ogrzewania.

Co zrobić, jeśli materiał jest wrażliwy na temperaturę?

Niektóre proszki w przemyśle spożywczym lub chemicznym wymagają przechowywania w niższych temperaturach. Nadmierne ciepło może spowodować zmiany właściwości fizycznych lub chemicznych materiału.

Pozwalać'użyj limitu 50°C jako przykład. Gdy surowce trafiają do blendera w temperaturze pokojowej (30°C) Blender może generować ciepło podczas pracy. W niektórych strefach tarcia ciepło może spowodować przekroczenie temperatury 50°C.°C, którego chcemy uniknąć.

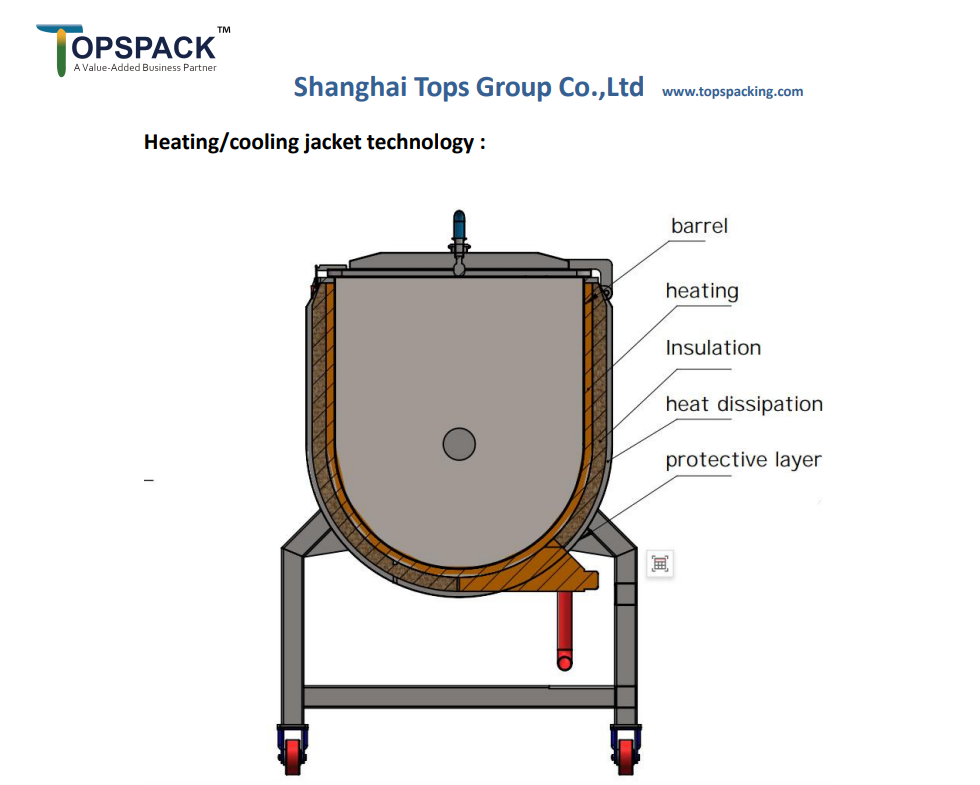

Aby rozwiązać ten problem, możemy zastosować płaszcz chłodzący, który wykorzystuje wodę o temperaturze pokojowej jako medium chłodzące. Wymiana ciepła między wodą a tarciem ścianek mieszalnika będzie bezpośrednio chłodzić materiał. Oprócz chłodzenia, system płaszcza może również służyć do podgrzewania materiału podczas mieszania, ale wlot i wylot medium chłodzącego muszą zostać odpowiednio zmienione.

W przypadku chłodzenia lub ogrzewania wymagana jest różnica temperatur wynosząca co najmniej 20°C jest konieczne. Jeśli potrzebuję dodatkowej kontroli temperatury, czasami przydatna może okazać się jednostka chłodnicza do chłodzenia wody. Dodatkowo, istnieją inne media, takie jak gorąca para lub olej, które można wykorzystać do ogrzewania.

Jak obliczyć rozmiar blendera wstęgowego?

Po rozważeniu problemu nagrzewania, oto prosta metoda wyboru rozmiaru mieszalnika wstęgowego, przyjmująca:

Receptura obejmuje 80% proszku proteinowego, 15% proszku kakaowego i 5% innych dodatków, a wymagana wydajność wynosi 1000 kg na godzinę.

1. DaneIpotrzebne przed obliczeniem.

| Nazwa | Dane | Notatka |

| Wymóg | IleA kg na godzinę? | Jak długo to potrwa, zależy.B Czasy na godzinę W przypadku dużych rozmiarów, np. 2000 l, należy stosować 2 razy po godzinie. Zależy to od rozmiaru. |

| 1000 kg na godzinę | 2 razy na godzinę | |

| Zdolność | IleC kg za każdym razem? | A kg na godzinę÷ B razy na godzinę=C kg za każdym razem |

| 500 kg za każdym razem | 1000 kg na godzinę ÷ 2 razy na godzinę = 500 kg na raz | |

| Gęstość | IleD kg na litr? | Możesz wyszukać główny materiał w Google lub użyć pojemnika o pojemności 1 l, aby zmierzyć masę netto. |

| 0,5 kg na litr | Jako główny składnik przyjmij proszek proteinowy. W Google jest to 0,5 grama na mililitr sześcienny = 0,5 kg na litr. |

2. Obliczenia.

| Nazwa | Dane | Notatka |

| Objętość ładowania | IleE-litr za każdym razem? | C kg za każdym razem ÷D kg na litr =E litrów za każdym razem |

| 1000 litrów za każdym razem | 500 kg na raz÷ 0,5 kg na litr =1000 litrów za każdym razem | |

| Szybkość ładowania | Maks. 70% całkowitej objętości | Najlepszy efekt mieszania dla wstążkimikser |

| 40-70% | ||

| Min. całkowita objętość | IleF Całkowita objętość co najmniej? | F Całkowita objętość × 70% =E litrów za każdym razem |

| 1430 litrów za każdym razem | 1000 litrów za każdym razem÷70% ≈1430 litrów za każdym razem |

Najważniejsze punkty danych to:Wyjście(kg na godzinę)IDgęstość (D kg na litr). Gdy już mam te informacje, następnym krokiem jest obliczenie całkowitej objętości potrzebnej dla mieszalnika wstęgowego o pojemności 1500 l.

Opcjonalne konfiguracje do rozważenia:

Teraz przyjrzyjmy się innym opcjonalnym konfiguracjom. Głównym problemem jest to, jak chcę mieszać materiały w mieszalniku wstęgowym.

Stal węglowa, stal nierdzewna 304, stal nierdzewna 316: Z jakiego materiału powinna być wykonana mieszarka wstęgowa?

Zależy to od branży, w której blender jest używany. Oto ogólny przewodnik:

| Przemysłowy | Materiał blendera | Przykład |

| Rolnictwo lub chemikalia | Stal węglowa | Nawóz |

| Żywność | Stal nierdzewna 304 | Proszek białkowy |

| Farmaceutyczny | Stal nierdzewna 316/316L | Proszek dezynfekujący zawierający chlor |

System natryskowy: Czy muszę dodawać płyny w trakcie mieszania?

Jeśli muszę dodać płyn do mieszanki lub użyć płynu, aby wspomóc proces mieszania, niezbędny jest system natryskowy. Istnieją dwa główne rodzaje systemów natryskowych:

- Taki, który wykorzystuje czyste sprężone powietrze.

- Innym rozwiązaniem jest wykorzystanie pompy jako źródła zasilania, co pozwala na poradzenie sobie z bardziej złożonymi sytuacjami.

Uszczelnianie opakowań, uszczelnianie gazowe i uszczelnianie mechaniczne: Który rodzaj uszczelnienia wału w blenderze jest najlepszy?

- Uszczelnienia uszczelniająceTo tradycyjna i ekonomiczna metoda uszczelniania, odpowiednia do zastosowań wymagających umiarkowanego ciśnienia i prędkości. Wykorzystują one miękkie materiały uszczelniające ściskane wokół wału, co zmniejsza przecieki, ułatwiając konserwację i wymianę. Mogą jednak wymagać okresowej regulacji i wymiany w przypadku dłuższych okresów eksploatacji.

- Uszczelki gazowe, Z drugiej strony, można osiągnąć uszczelnienie bezkontaktowe, tworząc warstwę gazu pod wysokim ciśnieniem. Gaz wnika w szczelinę między ścianką blendera a wałem, zapobiegając wyciekaniu uszczelnionego medium (takiego jak proszek, ciecz lub gaz).

- Uszczelnienie mechaniczne kompozytowe Oferuje doskonałe właściwości uszczelniające i łatwą wymianę części eksploatacyjnych. Łączy uszczelnienie mechaniczne i gazowe, zapewniając minimalne wycieki i dłuższą trwałość. Niektóre modele są również wyposażone w chłodzenie wodne w celu regulacji temperatury, dzięki czemu nadają się do materiałów wrażliwych na ciepło.

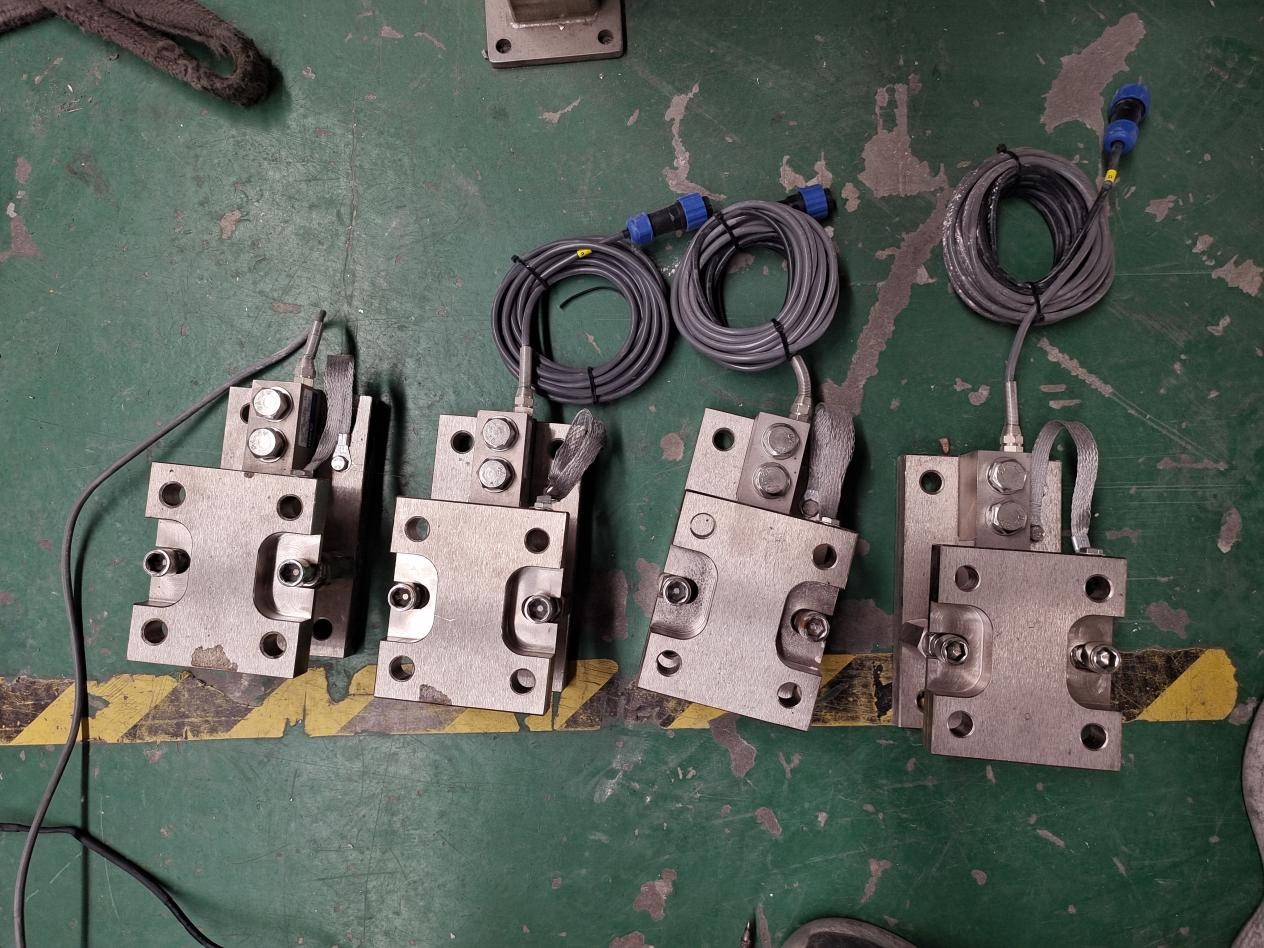

Integracja systemu ważącego:

Do blendera można dodać system ważenia, aby dokładnie odmierzyć każdy składnik's w procesie podawania. Zapewnia to precyzyjną kontrolę receptury, poprawia spójność partii i zmniejsza straty materiału. Jest to szczególnie przydatne w branżach wymagających ścisłej dokładności receptur, takich jak przemysł spożywczy, farmaceutyczny i chemiczny.

Opcje portu wyładowczego:

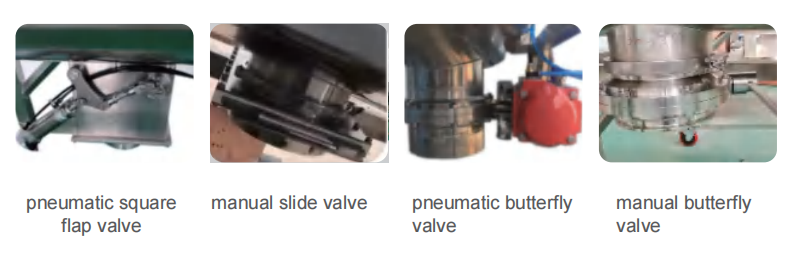

Otwór wylotowy blendera jest kluczowym elementem i zazwyczaj wyposażony jest w kilka typów zaworów: motylkowy, klapkowy i suwakowy. Zarówno klapkowy, jak i pneumatyczny zawór zwrotny są dostępne w wersji pneumatycznej i ręcznej, oferując elastyczność w zależności od zastosowania i wymagań operacyjnych. Zawory pneumatyczne idealnie nadają się do procesów zautomatyzowanych, zapewniając precyzyjną kontrolę, natomiast zawory ręczne są bardziej odpowiednie do prostszych operacji. Każdy typ zaworu został zaprojektowany tak, aby zapewnić płynny i kontrolowany zrzut materiału, minimalizując ryzyko zatkania i optymalizując wydajność.

Jeśli masz dodatkowe pytania dotyczące zasady działania blendera wstęgowego, skontaktuj się z nami, aby uzyskać więcej informacji. Zostaw swoje dane kontaktowe, a skontaktujemy się z Tobą w ciągu 24 godzin, aby udzielić odpowiedzi i pomocy.

Czas publikacji: 26-02-2025