Mieszalnik wstęgowy to powszechnie stosowana przemysłowa maszyna mieszająca przeznaczona do mieszania suchych proszków, granulatów i niewielkich ilości płynnych dodatków. Składa się z poziomej wanny w kształcie litery U ze śrubowym mieszadłem wstęgowym, które przemieszcza materiały zarówno promieniowo, jak i bocznie, zapewniając równomierne mieszanie. Mieszalniki wstęgowe są powszechnie stosowane w przemyśle spożywczym, farmaceutycznym, chemicznym i budowlanym. Jednak, jak każde urządzenie, mają one zarówno zalety, jak i wady.

Zalety mieszalnika wstęgowego

Wydajne i równomierne mieszanie

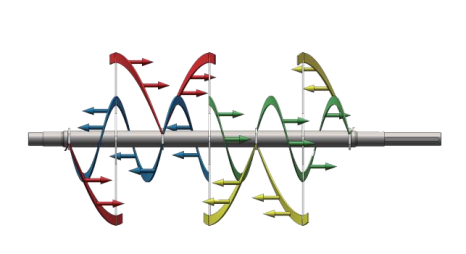

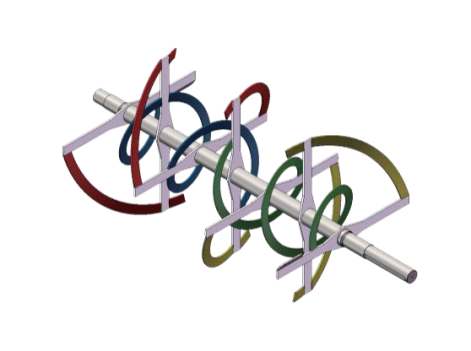

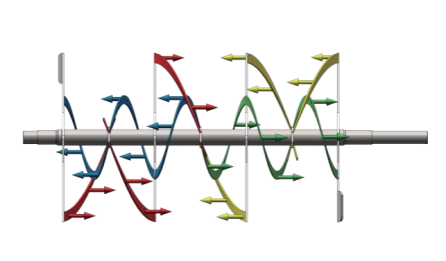

Mieszalniki wstęgowe zostały zaprojektowane tak, aby zapewnić zrównoważony ruch przeciwprądowy, w którym zewnętrzne wstęgi przemieszczają materiały w jednym kierunku, a wewnętrzne w przeciwnym. Zapewnia to równomierne i jednorodne mieszanie, dzięki czemu idealnie nadają się do mieszania suchych proszków i materiałów sypkich.

Duża wydajność partii

Mieszalnik wstęgowy doskonale nadaje się do produkcji na dużą skalę. Dostępny w rozmiarach od małych modeli laboratoryjnych po duże jednostki przemysłowe o pojemności tysięcy litrów, umożliwia wydajne mieszanie materiałów sypkich.

Opłacalne

Dzięki prostej konstrukcji i sprawności mechanicznej, mieszalniki wstęgowe są stosunkowo ekonomiczne zarówno pod względem początkowej inwestycji, jak i konserwacji. Wymagają minimalnego zużycia energii w porównaniu z mieszalnikami o dużym ścinaniu lub mieszalnikami fluidalnymi.

Wszechstronny do różnych zastosowań

Mieszalniki wstęgowe mogą przetwarzać szeroką gamę materiałów, w tym proszki, drobne granulki i drobne dodatki płynne. Są szeroko stosowane w przemyśle spożywczym (przyprawy, mąka, proszki białkowe), farmaceutycznym i chemicznym.

Wady mieszalnika wstęgowego

Czas mieszania – ulepszony dzięki ulepszonej konstrukcji wstęgi

Tradycyjnie mieszalniki wstęgowe wymagają dłuższego czasu mieszania w porównaniu z mieszalnikami o wysokim ścinaniu. Jednak nasza firma ulepszyła strukturę wstęgi, optymalizując schemat przepływu, aby zredukować martwe strefy i zwiększyć wydajność mieszania. Dzięki temu nasze mieszalniki wstęgowe mogą zakończyć mieszanie w ciągu…2-10 minut, co znacznie zwiększa wydajność przy jednoczesnym zachowaniu jednolitości.

Proszę obejrzeć film: https://youtu.be/9uZH1Ykob6k

Nie nadaje się do materiałów kruchych

Ze względu na siłę ścinającą generowaną przez ostrza wstęgowe, delikatne materiały, takie jak kruche granulki lub płatki, mogą ulec rozpadowi podczas procesu mieszania. Jeśli zachowanie integralności takich materiałów jest kluczowe, lepszym rozwiązaniem może być blender łopatkowy lub delikatniejszy blender V-blender.

Proszę obejrzeć film: https://youtu.be/m7GYIq32TQ4

Trudne do czyszczenia – rozwiązane dzięki pełnemu spawaniu i systemowi CIP

Częstym problemem w przypadku mieszalników wstęgowych jest to, że ich stałe mieszadła i złożona geometria utrudniają czyszczenie. Jednak nasza firma rozwiązała ten problem,wykorzystując pełne spawanie i wewnętrzne polerowanieeliminując szczeliny, w których mogą gromadzić się resztki. Dodatkowo oferujemyopcjonalny system CIP (Clean-in-Place), co pozwala na automatyczne mycie bez konieczności demontażu, dzięki czemu czyszczenie jest bardziej wydajne i wygodne.

Film instruktażowy dotyczący normalnego czyszczenia: https://youtu.be/RbS5AccwOZE

Filmy o systemie CIP:

Generowanie ciepła

Tarcie między taśmą a materiałem może generować ciepło, co może być problematyczne w przypadku proszków wrażliwych na temperaturę, takich jak niektóre składniki żywności i chemikalia. Aby temu przeciwdziałać,kurtka chłodzącamoże być zintegrowany z konstrukcją miksera, umożliwiając kontrolę temperatury poprzez cyrkulację wody lub chłodziwa w komorze mieszającej.

Ograniczona przydatność do materiałów lepkich lub wysoce spoistych

Mieszalniki wstęgowe nie są najlepszym wyborem do materiałów o dużej lepkości lub spoistości, ponieważ mogą one przylegać do powierzchni mieszania, zmniejszając wydajność i utrudniając czyszczenie. W takich zastosowaniach bardziej skuteczny może być blender łopatkowy lub mieszalnik pługowy ze specjalnymi powłokami.

Chociaż mieszalniki wstęgowe mają pewne wrodzone ograniczenia, ciągłe udoskonalenia konstrukcyjne, takie jakzoptymalizowana struktura wstęgi, pełne spawanie i systemy CIP, znacząco zwiększyły swoją wydajność i łatwość użytkowania. Nadal pozostają doskonałym wyborem dlamieszanie na dużą skalę, ekonomiczne i jednorodneproszków i granulek. Jednak w przypadku materiałów kruchych, lepkich lub wrażliwych na temperaturę, alternatywne technologie mieszania mogą być bardziej odpowiednie. Jeśli masz jakieś szczególne wymagania dotyczące mieszania, skontaktuj się z nami, aby uzyskać fachowe doradztwo i rozwiązania dostosowane do Twoich potrzeb.

Czas publikacji: 28-03-2025